Ein Coilwechsel, wie er in der Verpackungsindustrie unumgänglich ist, verursacht sehr viele Arbeitsschritte. Zudem sinkt die Arbeitssicherheit, da ein mehrfaches Umplatzieren am Kranhaken erforderlich ist. Die Verletzungsgefahr ist beachtlich und der Zeitverlust wie auch die Materialverletzung sehr gross. Dominik Blatter und Jürg Brügger haben dieses Problem in ihrer Diplomarbeit behandelt und suchten bei Nozag Unterstützung im Engineering für die Antriebseinheit.

- Hubbewegungen auf 4 Achsen

- Gleichmüssige Bewegung, langsame Bewegungen

- Koppelung des Hubgetriebes

- Rotation des oberen Wagens

- Gesamtheitliche Unterstützung und Beratung

Lösung

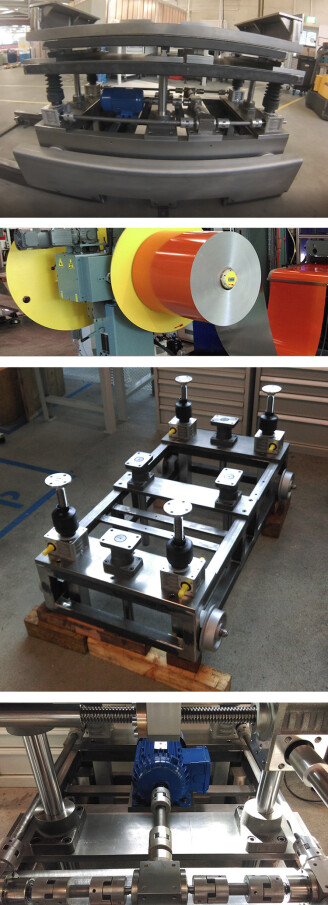

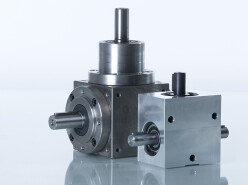

Die beiden Berufsleute (Anlagen- & Apparatebauer und Polymechaniker) entwarfen und konstruierten einen Hebewagen unter Berücksichtigung einer Fehlermöglichkeits- und -einflussanalyse (FMEA). Die Konstruktion wurde zudem als Prototyp hergestellt und auf die Funktionalität geprüft. Entstanden ist ein Hebewagen, der den Aluminium-Coil aufnimmt und vollautomatisch bewegt, dreht und mit wenigen Handgriffen dem beigestellten Haspel in optimaler Höhe übergibt. Die gesamte Hebe- und Senktechnik funktioniert durch mehrere Spindelhubgetriebe, die in Kombination mit Kegelradgetrieben und Verbindungswellen stehen. Alle Antriebskomponenten wurden von Nozag geliefert und in Zusammenarbeit mit den Diplomanden abgestimmt.

- Spindelhubgetriebe für Hub-/Senkbewegung auf 4 Punkten

- Anschlussflanschen als Anbauteile zu den Spindelhubgetrieben

- Kegelradgetriebe mit Verbindungswellen für gleichmässige Kraftübertragung auf Hubgetriebe

- Engineering und Berechnungen

Shop

Shop

Haben Sie Fragen?

Haben Sie Fragen? Rufen Sie uns an

Rufen Sie uns an Produkte suchen

Produkte suchen

Shop

Shop